颜料之家介绍塑料制品出现收缩翘曲变形从各方面分析是有哪些原因引起的?

翘曲变形是指塑料制品的形状偏离了模具型腔的形状,它是塑料制品常见的缺陷之一。出现翘曲变形的原因很多,不能单靠工艺参数解决。可以从颜料,原料,模具和注塑工艺等多角度多维度分析原因解决问题,如下:

那么影响塑料制品收缩翘曲的因素是什么呢?从颜料方面分析有以下原因:

一、与塑料制品结晶度有关

热塑性塑料有结晶型和无定形两种,结晶型分子链排列整齐,稳定,紧密,在冷却凝固时,有晶核到晶粒的生成过程。无定形的塑料分子链排序杂乱无章,在冷却凝固时,没有晶核与晶粒的生长过程,只是自由的大分子链的冻结,通常来说,结晶型塑料是不透明或半透明的,无定形塑料是透明的(ABS除外)。

二、与颜料的类型有关

有机颜料在塑料成型中可能充当成核剂而促进结晶化进程,一般来说,分子结构对称的颜料,收缩影响大。

三、与颜料的形态有关

颜料的结晶状态各种各样,粒子有针状,棒状,球形等等。如果是针状或棒状,长度方向容易沿树脂流动方向排列,因而产生收缩。而无机颜料通常是球状结晶,球形哪个方向都一样,也不存在方向排列的问题,所以无机颜料通常不会有收缩翘曲的问题。因此结晶型塑料在注塑成型时的收缩率一般比非结晶塑料要大,热固性塑料则几乎无影响,也就是说,收缩翘曲只发生在结晶型塑料制品塑料件里。

四、与颜料的粒径有关

同一种颜料类型,不同的生产厂家工艺不一样,生产的颜料粒径也不一样,粒径大小也会影响收缩翘曲,当粒径大到一定程度或小到一定程度,成型收缩率最小,这个不太好描述,也没有一个统一的标准,只能在实际应用中去试,总的来说,哪怕同一个颜料的类型,这个厂生产的变形严重,也许另一个厂生产的就收缩翘曲很轻微。

五、与颜料的成型温度有关

塑料成型时,需要温度融化塑料,这个成型温度随塑料的品种,不同的加工方法而各不相同。

从模具,注塑工艺等其他角度分析有以下原因:

问题1:怎么解决长条型注塑件的变形?

解决办法:

首先看有无扭曲变形,不过一般一点扭曲是可以接受的,那么主要看如何解决其整体的平面变形,我想你可以尝试下面几种做法:

1. 改变动定模温度。

2.改变逃料的深浅。第二种方法几乎可以解决所有长条产品变形问题。

3.加工装是补救措施

4.模温的调试一定要和冷却时间、生产周期有相应的匹配。

5.生产空调里面的导风叶片,大多都是要经过在烘炉里面二次高温处理的,加上当时处理的时候要放在一平稳玻璃之上。

6.不过也可以考虑从模具下手,其实大多时候还是和模具有关系的。做平板电视机后壳的话,模具是用上气辅系统的。以上仅供参考。

问题2:PP注塑件变形问题

解决办法:

PP(聚丙烯)是结晶型高分子材料,容易发生变形。为了消除变形,必需对内部结晶产生的应力进行释放。建议增加辅助的“筋”结构稳定“n”底部,注塑中提供充分的模温和冷却时间,缓冷消除应力。

问题3:注塑件收缩变形怎么办?

解决办法:

通常可以根据材料降低注射温度和注射速度,增加冷却时间,增加模具冷却水来解决。

问题3:注塑件变形由其他哪些因素造成的?

解决办法:

变形最主要的因素有以下情况:

1、模温太高与冷却过短,造成塑料未充分冷却,造成后收缩变形;

2、保压时间不充分,注射时熔体未填充密实;

3、保压压力过大或过长,残余应力释放造成的后期变

问题4:注塑件变形为何是抱紧模型芯那个方向,为何不是张开变形

解决办法:

这是因为所有物质都有热胀冷缩的性质,塑料熔体进入模具型腔后被冷却,就会收缩自然就抱紧在模具型芯上了。因为产品底面在收缩的时候对侧壁会有拉力。

问题5:注塑件边角有毛边是怎么回事?

解决办法:

1.制件的分型面在模具的上出现不该有的缝隙。—–平面磨修整分型面。

2.注射压力太大,调整到合适.

3.胶口设置不合理.

4.注塑机的背压过大,而模具强度不够,导致合模后,模具变形—-更换合适的注塑机.

问题6:塑胶模具注塑件弯曲变形是什么原因?

解决办法:

塑胶模具注塑件弯曲变形可能是工艺的原因,也有可能是模具的原因,需要具体问题具体分析,真有需要,列出制品并指出浇口位置,可以帮你分析。

其他因素:点浇口的位置、塑料流动路径、产品的形状、模温、注塑参数等等。

问题7:注塑件r角变形原因?

解决办法:

原料方面:原材料模收率高(用改性塑料)

工艺方面:

1.加大注射压力和注射速度

2,提高保压压力和时间

3,提高料筒温度

4,提高背压

模具方面

1,增大浇口和流道截面积

2,提高模体内表面温度

3,改善模具

问题8:塑料件翘曲变形是啥原因?

解决办法:

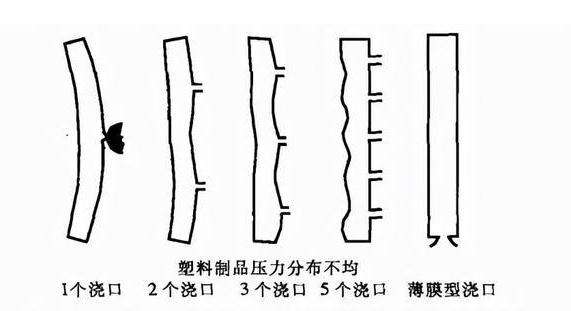

注塑模具浇口的位置、形式和浇口的数量将影响塑料在模具型腔内的填充状态,从而导致塑件产生变形。

模具温度:模具温度对制品的内在性能和表观质量影响很大。模具温度的高低决定于塑料结晶性的有无、制品的尺寸与结构、性能要求,以及其它工艺条件(熔料温度、注射速度及..翘曲变形是薄壳塑料件注塑成型中的常见缺陷之一,因为涉及到对翘曲变形量的准确预测,而不同材料、不同形状的注塑件的翘曲变形规律差别很大。

当翘曲变形量超过允许误差后,就成为成形缺陷,进而影响产品装配。对各类大量日益增加的薄壁件(壁厚小于2mm)翘曲变形做出准确预测是有效控制翘曲缺陷的前提。

翘曲变形分析大都采用定性分析,从制品设计、模具设计及注塑工艺条件等方面采取措施,尽量避免发生大的翘曲变形。模具 注塑模具浇口的位置、形式和浇口的数量将影响塑料在模具型腔内的填充状态,从而导致塑件产生变形。

流动距离越长,由冻结层与中心流动层之间流动和补缩引起的内应力越大;反之,流动距离越短,从浇口到制件流动末端的流动时间越短,充模时冻结层厚度减薄,内应力降低,翘曲变形也会因此大为减少。

如果只使用一个中心浇口或一个侧浇口,因直径方向上的收缩率大于圆周方向上的收缩率,成型后的塑件会产生扭曲变形;若改用多个点浇口则可有效地防止翘曲变形。

当采用点浇进行成型时,同样由于塑料收缩的异向性,浇口的位置、数量都对塑件的变形程度有很大的影响 由于采用的是30%玻璃纤维增强PA6,而得到的是重量为4.5kg的大型注塑件,因此沿四周壁流动方向上设有许多加强肋,这样,对各个浇口都能获得充分的平衡。

另外,多浇口的使用还能使塑料的流动比(L/t)缩短,从而使模腔内物料密度更趋均匀,收缩更均匀。同时,整个塑件能在较小的注塑压力下充满。而较小的注射压力可减少塑料的分子取向倾向,降低其内应力,因而可减少塑件的变形。

模具温度:模具温度对制品的内在性能和表观质量影响很大。模具温度的高低决定于塑料结晶性的有无、制品的尺寸与结构、性能要求,以及其它工艺条件(熔料温度、注射速度及注射压力、模塑周期等) 压力控制: 注塑过程中压力包括塑化压力和注射压力两种,并直接影响塑料的塑化和制品质量用实验方法研究塑料制品的翘曲变形主要体现在研究材料性质、产品的几何形状和大小、注塑成型工艺条件等对制品翘曲变形的影响。早通过设计大量的实验,获取浇口几何形状、保压参数(保压压力和保压时间)和模具的弹性对制品最终尺寸的影响。

PET作为聚合物基,研究了不同材料和不同壁厚平板的翘曲特性。实验研究了33%玻璃增强纤维PA66注塑磁盘的增强比率、线性热膨胀系数的各向异性、制品厚度和翘曲之间的关系,首次提出了翘曲指数概念,采用翘曲指数研究PA66塑料制品的翘曲特性,并研究了翘曲指数、翘曲和纤维定向状态之间的关系和屈服与翘曲指数的关系。

实验方法研究翘曲变形,往往局限于某一特定的几何形状、特定的材料和工艺条件,并不能全面考虑诸多因素对翘曲变形的影响,而且也不能在产品设计阶段预测可能发生的翘曲变形的大小。

收缩/翘曲由于翘曲变形与不均匀收缩有关,从研究不同塑料在不同工艺条件下的收缩行为入手,来分析收缩与制品翘曲的关系。在注塑流动、保压、冷却模拟的基础上,通过实验和线性回归方法,提出了预测注塑制品收缩的模型,在收缩预测的基础上,通过结构分析模拟程序计算出制品的变形。

用高收缩率的材料很难获得尺寸精度高的制品,力求高精度,应尽量应用非晶态树脂和各方向收缩一致的树脂。

很多材料在改变流动速度、保压压力、保压时间、模具温度、充模时间、制品厚度等参数的条件下,测出制品的收缩。

根据测试结果,将制品的收缩分为三个部分:体积收缩、分子取向引起的不均匀收缩、不平衡冷却引起的不均匀收缩。体积收缩、结晶含量、模具限制、塑料取向等的收缩预测方法,利用流动和冷却分析结果来预测收缩应变。

冷却系统的设计 在注射过程中,塑件冷却速度的不均匀也将形成塑件收缩的不均匀,这种收缩差别导致弯曲力矩的产生而使塑件发生翘曲。 如果在注射成型平板形塑件时所用的模具型腔、型芯的温度相差过大,由于贴近冷模腔面的熔体很快冷却下来,而贴近热模腔面的料层则会继续收缩,收缩的不均匀将使塑件翘曲。

因此,注塑模的冷却应当注意型腔、型芯的温度趋于平衡,两者的温差不能太大。 除了考虑塑件内外表面的温度趋于平衡外,还应考虑塑件各侧的温度一致,即模具冷却时要尽量保持型腔、型芯各处温度均匀一致,使塑件各处的冷却速度均衡,从而使各处的收缩更趋均匀,有效地防止变形的产生。因此,模具上冷却水孔的布置至关重要。在管壁至型腔表面距离确定后,应尽可能使冷却水孔之间的距离小,才能保证型腔壁的温度均匀一致。同时,由于冷却介质的温度随冷却