颜料之家(yanliaozhijia.com)注:主要介绍了分散剂的锚固机理和分散剂的稳定机理,同时介绍了分散剂筛选方法。

0 引言

涂料、油墨制造时首要任务就是颜料分散。当我们了解了分散剂的稳定机理后,就可以筛选合适的分散剂进行测试比较。但是,如何评估分散剂对该颜料及该树脂体系中的好坏呢?本文详细介绍了分散剂筛选的相关手段和方法。

1、分散剂对颜料的锚固机理

由于颜料表面自然状态不同,依其化学结构,可有多种不同基团做为高聚物分散剂与其产生锚固作用。锚固作用能通过不同的过程产生。

1.1通过离子或酸性/碱性基团产生锚固作用

当颜料微粒表面活性较高时(如无机颜料),微粒表面带电荷位能与分散剂的相反电荷位或功能基团形成离子键,如图1所示。能在带电荷或酸性/碱性表面产生锚固作用的功能基团有:胺、铵和季铵基、羧酸、磺酸和磷酸基及其盐、硫酸酯及磷酸酯等。

1.2通过氢键的锚固作用

有机颜料通常比无机颜料的惰性强,但却存在氢键的供体或受体,因此与高分子型分散剂的锚固基团间也可能形成氢键。当分散剂与颜料之间存在多个氢键的结合后,可以解决单独的氢键较弱问题。多胺和多羟基化合物既有供体又有受体,可通过氢键产生锚固作用。聚醚能通过氢键受体产生锚固作用。

1.3通过极性基团产生锚固作用

有机颜料微粒表面具有极性或可极性化的基团,在高聚物分散剂中也有极性或可极性化的锚固基团,因而锚固作用也可发生。同样,这种相互作用通常相对较弱,但是在聚合物分散剂中,当由多个这样的基团组合成一个锚固的链段时,则会加强这种相互的作用。聚氨酯常做为极性的锚固基团。

1.4通过不溶性高分子链段形成锚固作用

不需离子键、氢键或极性作用,仅靠范德华力就可以使颜料微粒表面与聚合物分散剂通过锚固作用相结合。分散剂内的聚合链段仅要求在介质中不溶。聚氨酯锚固基团可能是通过该方式形成的。这种吸附过程与氢键及极性基团产生的锚固吸附很难区分。多数的高分子链段很可能是通过混合的静电力(氢键和/或极性作用)和范德华力产生锚固作用。这些作用过程也许有一种是占主导地位,但大多数高效的聚合物分散剂可能会产生所有这3种过程,见图2。

1.5通过协同分散剂形成锚固作用

某些有机颜料(酞菁蓝和二口恶嗪紫等)通过改变粒子本身的化学结构,具有离子基团的衍生物使颜料粒子表面有选择地被活化,使其能与聚合物分散剂中带电荷的锚固基团产生作用。而该衍生物由于极性与颜料相似,也能吸附在颜料的表面。这样的架桥作用使得难于被锚固的颜料得到很好的稳定效果。

2、分散剂的稳定机理

颜料发生絮凝,将会使涂料的性能明显下降,如增稠、流动性差、返粗、絮凝、光学和颜色性能发生改变等。这些是我们所不希望的,所以要保持颜料悬浮液的稳定。分散剂在颜料分散的稳定方面有2种重要机理。

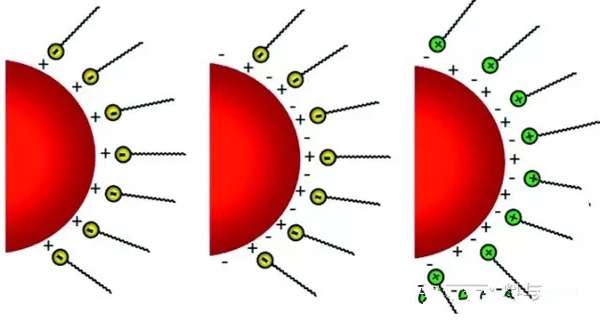

2.1静电稳定性

颜料微粒表面带有电荷,当加入分散剂后,可能会形成双层静电结构。当颜料表面形成一种电荷后,相反电荷的带电离子云将围绕在其周围。当2个微粒靠近时,电荷作用阻止其相互吸引。在这样厚厚的电荷层的作用下,颜料微粒获得了稳定的状态。多磷酸盐及多元羧酸常作为高分子电解质使用。这种静电斥力在水性涂料中非常有效。

2.2位阻稳定

分散剂通常由锚固基团和溶剂化链段组成,高分子型分散剂通过锚固基团吸附在颜料表面,溶剂化链段则伸展在树脂和溶剂中,从而形成一定厚度的溶剂化高分子链段的阻隔层,当颗粒吸附层互相靠近而压缩时,压缩区吸附物密度增加,自由度减少,这是个熵减过程,体系的趋势是阻止这种进程进一步发生。随着链段的混合,溶剂被排出粒子间,这也会导致溶剂浓度不均衡,渗透压同样会迫使溶剂返回微粒间以维持微粒的分离状态。这些过程综合作用,就起到了位阻的效应。位阻稳定作用的2个基本要求是锚定基团对颜料有足够强的吸附力,以及溶解化链段完全溶解在介质中。当高分子链段很好地溶解和适当地展开时,位阻稳定作用得到加强。若相容性不好,则高分子链段会折叠,使位阻效应丧失。

3、分散剂初步筛选

在选择分散剂时,必须要根据体系极性选择合适极性范围的分散剂,并根据使用颜料的种类和要求选择锚定基团的种类和数量。也要根据配方设计方案来决定如何选择分散剂,如厚浆型或非厚浆型;混色研磨还是单色研磨;通用色浆还是专用色浆等,可能要采用不同类型的分散剂。

使用高分子型分散剂时,还需要注意分散剂必须与树脂基料相容,如果相容性不佳,分散剂链段缠绕,其锚定基团难以吸附到颜料表面,并且空间位阻作用丧失,对颜料的分散稳定效果变差。测试分散剂与树脂之间的相容性时,可取透明容器,将8份树脂混入2份助剂,用手工搅拌混合均匀(也可加入适量溶剂),观测其混合液是否清澈透明,是否凝胶;把混合液滴在聚酯塑料膜片上摊平,自干或烘干观察漆膜的透明性。笔者在筛选分散剂时,相容性不好而分散效果很好的实例,在高分子型分散剂中几乎没有碰到。

在初步筛选分散剂时,还要注意分散剂与树脂之间有无反应性,这通常为大家所忽略。有些分散剂如高分子酰胺型分散剂会与某些树脂如环氧树脂产生反应,从而影响色浆的贮存稳定性。分散剂A及B均与环氧树脂E44产生反应,颜色由淡黄变为深蓝色。分散剂C与D甚至与环氧树脂E44产生了固化而丧失了流动性。

有几个简单的方法,可以初步判断分散剂在该体系中的表现,如采用重力沉降法初筛分散剂,可将颜料、分散剂、树脂稀溶液简单高搅后观察沉降速度,悬浮情况等;沉降越慢的分散剂可能越适用。降黏能力测试法则是测量不同分散剂对同样颜料树脂浆高速搅拌后的黏度降低情况,每添加一次测一次黏度,黏度越低的分散剂可能越适用(受控絮凝类分散剂除外)。采用丹尼尔流动法初步筛选分散剂,湿流点差越小的分散剂越适用。

4、研磨浆的试验方法

对细度能达到要求的研磨浆,需流涂试验、指研试验,着色力对比及黏度或流变曲线的测定,针对部分涂料,可能还需要增加外观、过度稀释、过度分散、冷热贮藏等测试,才能判断出研磨浆是否适合要求。

4.1细度、粒径分布及研磨效率的测试

通过观察不同的研磨时间下研磨浆的细度或粒径分布,可以评判分散剂的分散效率。我们希望在最短的时间内能得到细度合格的研磨浆,这样可以提高研磨效率,降低能耗及生产成本。

4.2流涂试验(Pourout)

将研磨好的色漆或色浆加入树脂及稀释剂调整到施工黏度或比施工黏度更低的黏度,慢速搅拌均匀,用300目筛网过滤后,流涂在透明的PET膜上,干燥后观察透明度或遮盖力、光泽或雾影、絮凝状况、是否起粒、展色力等,见图3。

4.3指研试验(Rubout)

将研磨好的色漆或色浆(白色除外)加入白漆及树脂液(清漆),搅拌均匀并过滤后,用100μm的线棒刮涂在黑白卡纸上,涂膜半干后轻轻指研漆膜,直至漆膜近似表干。观察和测量指研区域和其他区域的颜色变化(可以用灰卡或测ΔE来进行评级和比较)。颜色变化最小的分散剂体系通常是最受欢迎的。指研测试方法及采用不同分散剂后的指研效果见图4。

4.4外观测试

2种以上颜料的混合浆,可以观察罐内外观(配好的涂料混合均匀后,立即观察其表面的浮色发花状态)、搅拌后的外观(配好的涂料用调刀搅拌均匀后,让油漆顺调刀滴下,观察涂料滴下后表面浮色发花的状态)及静置后的外观(配好的涂料混合均匀后,静置一段时间观察其表面的浮色发花状态)。不同分散剂分散的蓝浆与白浆混合后的罐内外观效果见图5。

4.5涂膜试验

用100μm的自动涂膜仪在PET膜或黑白卡纸上涂膜,烘干或自干后检测。评估流平、光泽或雾影、透明度或遮盖力、饱和度和色相(黑色及白色可评估黑度及白度等)。

当颜料分散到细度约为可光见波段的一半的时候,可以得到最高的遮盖力。有机颜料的原生粒径通常比较小,故研磨分散效果越好,会显示出最好的透明度。而大部分无机颜料的粒径比较大,分散稳定效果越好,会显示出更好的遮盖力。颜料粒子的颗粒大小也会影响到光的折射和衍射,从而对色浆的饱和度及色相产生影响。

4.6着色力对比

.按20∶1钛白冲淡(钛白粉对颜料的比例)后搅拌均匀,在黑白卡纸上涂布并采用分光光度仪测量,比较着色力。着色力越高,分散的效果越好。

4.7黏度或流变曲线测试

采用黏度计或流变仪对色浆的黏度或流变曲线进行评估。通常对于解絮凝类的分散剂而言,降黏效果越好,分散的效果越好。

4.8色浆的贮存稳定性测试

将色浆置于50~60℃烘箱中放置15d(热贮存稳定性)或置于-50℃冰箱中放置10d后再进行评估,比较流涂、指研、着色力对比、流变曲线的变化等。

5、结语

通过对分散剂的类型及结构、分散剂对颜料的锚固及稳定机理的了解,我们可以就不同的涂料体系筛选合适的分散剂。分散剂筛选恰当了,可以避免很多涂料罐内及涂膜的弊病,提升涂料的品质。